Por: Edsly Dayana Benito Herrera, Asistente de Gerencia de Innovación y Desarrollo de Productos de Cenipalma

César Augusto Díaz Rangel, Asistente de Investigación, Programa de Procesamiento de Cenipalma

Jesús Alberto García Núñez, Coordinador Programa de Procesamiento de Cenipalma

Lina Fernanda Loaiza Gómez, Gerente de Innovación y Desarrollo de Productos de Cenipalma

La relación compra-venta de racimos de fruta fresca (RFF) se basa en su peso y en indicadores para determinar la cantidad de aceite de palma crudo (APC) por tonelada de RFF procesado, siendo los indicadores potencial industrial de aceite (PIA) y la tasa de extracción de aceite (TEA) los parámetros más utilizados. La brecha entre PIA y TEA radica en la determinación de pérdidas de aceite durante el procesamiento industrial.

La cantidad de aceite varía de acuerdo con múltiples características como son el material genético sembrado, nutrición de suelos, manejo y mantenimiento del cultivo, condiciones edafoclimáticas, entre otras, es decir, cada productor o plantación obtiene cantidades de aceite diferentes, por lo tanto, lo más adecuado sería determinar el PIA por cada cargamento en diferentes épocas del año.

No obstante, esto no sería rentable con las metodologías actuales, ya que estas consisten en protocolos que implican alta demanda de mano de obra, múltiples métodos en laboratorio y consumo de reactivos, representatividad y reproducibilidad estadística bajas. Actualmente, solo es posible tener un valor de TEA promedio de todos los RFF que ingresan a la planta de beneficio en un día, lo que imposibilita saber la cantidad de aceite de cada productor y usar estos datos para controlar operaciones dentro del proceso y para el mejoramiento continuo desde la plantación.

Por esta razón, Cenipalma identificó la necesidad de encontrar una solución que permitiera conocer el contenido de aceite de cada cargamento de RFF, con mayor representatividad, en tiempo real y con la integración de nuevas tecnologías para reducir el error humano existente. A su vez, esta alternativa también buscaría facilitar los escenarios para identificar oportunidades de mejora dentro de las plantaciones.

PIA en línea es una tecnología que consiste en el uso conjunto de automatización industrial y metodologías diseñadas específicamente para medir el indicador PIA, junto con parámetros como los ácidos grasos libres (AGL) y otros relacionados con la calidad del aceite bajo condición de estudio. Para ello, se deben implementar y cambiar los siguientes factores que tienen que ver con el proceso actual que se lleva a cabo en las plantas de beneficio:

- Cambio en la metodología de recepción de los RFF. Actualmente, los cargamentos de RFF son pesados y posteriormente descargados en una tolva, pero con PIA en línea se tiene una trazabilidad de cada cargamento. Por ello, los RFF son pesados y posteriormente descargados en vagonetas identificadas dentro del sistema, de acuerdo con el proveedor y tiempo de procesamiento.

- Uso de nuevas herramientas. PIA en línea realiza las mediciones, y para eso es necesario implementar dispositivos especiales equipados con diversos sensores que toman datos cada 5 segundos, las 24 horas del día, los 7 días de la semana. Esta información es transmitida, procesada y analizada por un sistema principal que, a su vez, permite controlar procesos simultáneos como la dilución del licor de prensa, entre otros.

- Implementación de un sistema de monitoreo. PIA en línea cuenta con un sistema para monitorear en tiempo real el contenido de aceite y otros parámetros relacionados con el procesamiento del fruto y con la calidad del aceite. El ecosistema digital de PIA en línea contiene aplicaciones móviles, equipos y automatización, esto dentro del esquema de Industria 4.0 con el fin de: 1) suministrar información de la identificación del fruto y el

tiempo de inicio de procesamiento, 2) recibir los datos obtenidos por los sensores y equipos, y 3) transmitir, almacenar, procesar y visualizar, los datos recibidos.

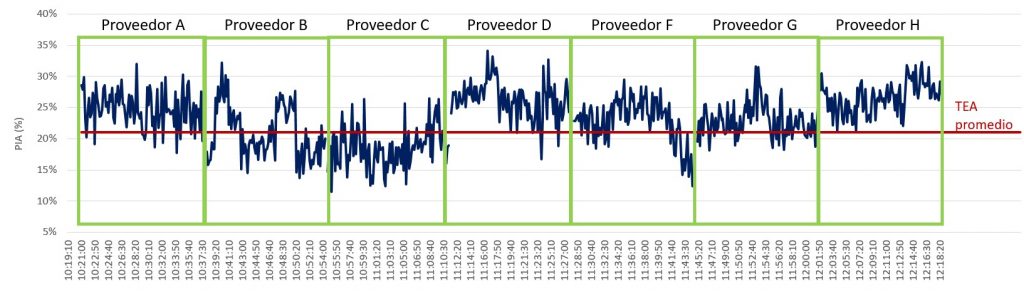

Una vez implementada la tecnología, los datos del PIA (línea roja) se visualizarán de una manera similar a la de la Figura 1, en la cual, dependiendo del momento en que se realizó la medición se sabe qué datos corresponden a cada cargamento o productor. A su vez, este esquema muestra cómo una sola medición de la TEA entrega una visión limitada del procesamiento de aceite.

Adicionalmente, en la Figura 1 se aprecia en color azul, el comportamiento de los AGL, conformando un insumo para el estudio de asociación con el grado de madurez de los racimos. La determinación futura de más parámetros es posible gracias a la inclusión de la tecnología NIR (espectro infrarrojo cercano por sus siglas en inglés), entre otras herramientas analíticas en línea.

Por todo lo anterior, se puede decir que la principal fortaleza de PIA en línea es su capacidad de realizar mediciones cada 5 segundos y, al ser un proceso sin intervención humana, la información que entrega es más precisa, confiable y transparente para toda la cadena de valor, dando el suficiente fundamento técnico para la toma de decisiones. A su vez, el tener una mayor cantidad de datos, permite determinar el contenido de aceite de cada cargamento en tiempo real, fortaleciendo la confianza entre la planta de beneficio y los productores.

Además, PIA en línea permite obtener información confiable para el equipo agronómico de cada plantación, ya que dependiendo del comportamiento del PIA se pueden identificar problemas en la nutrición, sanidad y demás variables agroedafoclimáticas. Esto ayudará a orientar esfuerzos para incrementar el potencial de aceite por lote de palma analizado.

¿Cuáles plantas de beneficio pueden hacer uso de PIA en línea?

Esta tecnología se adapta a plantas de baja, media y alta capacidad de procesamiento, y su implementación sigue estas etapas:

- Recolectar información del proceso, junto con la descripción de la planta de beneficio.

- Realizar un estudio de tiempos y movimientos del proceso en la planta de beneficio.

- Según la información recolectada se diseñarán, fabricarán e instalarán los dispositivos necesarios.

- Seleccionar las herramientas, para monitoreo y control, adecuadas para las condiciones del proceso.

- Calibrar el sistema de medición del dispositivo de canal abierto tipo vertedero rectangular.

- Programar las herramientas, los programas de ordenador o aplicaciones móviles para la determinación del PIA.

Actualmente, Tecnopalma by Cenipalma cuenta con una alianza con la empresa Tecnintegral, encargada de entregar esta tecnología a los palmicultores. Cabe resaltar que en Colombia, PIA en línea se encuentra en proceso de patente ante la Superintendencia de Industria y Comercio (SIC) y, a nivel internacional, ante la Organización Mundial de Propiedad Intelectual (OMPI).

Otras metodologías de medición

Se determina el PIA mediante el análisis de racimos. La medición se hace de forma indirecta, por medio de la determinación de la humedad en el mesocarpio del fruto.

Requiere una gran demanda de mano de obra e insumos de laboratorio. La humedad del fruto presenta alta variabilidad por cultivar

García et al. (2000).

Se sabe la cantidad de aceite mediante el análisis de la masa de fruto que pasa por el digestor (MPD). La medición se hace de forma indirecta por medio de la determinación de mesocarpio, nuez, residuos y otros del MPD.

Requiere de mano de obra, insumos de laboratorio y el tiempo de espera es moderado.

Lee y Shawaluddin (1994).

Se determina el potencial de aceite mediante el análisis del licor de prensa. La medición se hace por medio de una ecuación que requiere el caudal del licor de prensa, entre otros factores.

La metodología depende altamente del muestreo.

Nieto Mogollón et al., 2011.